smart manufacturing

智能制造

公司將數(shù)據(jù)科學、人工智能和機器學習與數(shù)十年的化工領(lǐng)域?qū)I(yè)知識和最佳實踐相結(jié)合,幫助客戶提升精益制造和智能化水平。

industrial software

工業(yè)軟件

智能先進控制

為什么要用APC?

APC全稱Advanced Process Control,即先進過程控制。為滿足各工況安全生產(chǎn)需要,智能APC可根據(jù)不同產(chǎn)品、季節(jié)和生產(chǎn)環(huán)境自動調(diào)整最優(yōu)的控制策略,避免工況偏離優(yōu)化目標。

APC可實現(xiàn)哪些效益?

經(jīng)濟效益

經(jīng)濟效益

提高能源利用率、原材料利用效率、產(chǎn)能最大化。

工藝

工藝

提高工藝穩(wěn)定性。

質(zhì)量

質(zhì)量

產(chǎn)品質(zhì)量穩(wěn)定性。

安全

安全

提高生產(chǎn)安全性。

國內(nèi)APC現(xiàn)狀

目前由于多數(shù)國內(nèi)APC實施人員對工藝不精通,導致投用的模型適應(yīng)性低,經(jīng)常需要人工干預(yù),從而產(chǎn)生的經(jīng)濟效益低。優(yōu)鋮工逸團隊實施的APC優(yōu)勢如下:

我方實施APC項目優(yōu)勢

以APC作為安全、可靠的工具優(yōu)化工藝,從工藝本質(zhì)挖掘效益點,以實現(xiàn)裝置效益最大化為終極目標。

使用歷史數(shù)據(jù)建模,無需裝置測試,不干擾正常生產(chǎn)。

采用國際最佳實踐,解決裝置本質(zhì)問題,是優(yōu)秀工藝工程師和優(yōu)秀操作員的有機結(jié)合。

基于裝置工藝機理,結(jié)合歷史數(shù)據(jù)和流程模擬結(jié)合建模,模型更科學,適應(yīng)性和可靠性強。

多種控制策略,以適應(yīng)不同工況的場景,根據(jù)實際需要,控制器通過嵌入的專家系統(tǒng)自動選擇不同的控制策略和模型,包括在穩(wěn)、動態(tài)下靈活切換。

具備自適應(yīng)、自學習功能,智能化程度高。

2~3個月,通常現(xiàn)場僅需1個多月,實施效率高,見效快。

適應(yīng)性強,可靠性高,維護少。

VS

市場上其他實施方的APC

以軟件上線為主要目標,將項目作為控制項目或信息化項目,無法深入挖掘裝置效益。

采用階躍測試建模,干擾裝置正常生產(chǎn)。

將裝置當作實驗裝置,通過裝置測試建模。

僅依靠裝置測試期的工況、數(shù)據(jù)回歸模型,局限性大,且測試窗口小,模型適應(yīng)性和可靠性有限。

單一控制策略,無法處理動態(tài)復(fù)雜工況,僅適應(yīng)穩(wěn)態(tài)等工況。

不具備智能功能,經(jīng)常需要操作工干預(yù)和工程師維護。

6個月至2~3年。

適應(yīng)性、可靠性差,維護頻次多。

APC案例

團隊成員累計在國內(nèi)外實施超過200套APC,為客戶累計創(chuàng)造了數(shù)十億收益。在煉油、化工、聚合物和熱工等領(lǐng)域的部分APC實施經(jīng)驗列舉如下:

煉油

常減壓

催化裂化

加氫裂化

延遲

焦化

氣分

輕餾分回收

油品調(diào)和

丙烷精煉

C3C4分離

重油加氫

乙烯裝置

PX裝置煉油

化工

醋酸裝置

醋酐裝置

醋酸乙烯酯裝置

醋酸丁酯及其他酯類

丁烯醛和丁酯

苯酚丙酮裝置

EO/EG裝置

丙烯酸裝置

丙烯酸甲酯裝置

PTA裝置

有機硅裝置

合成氣裝置

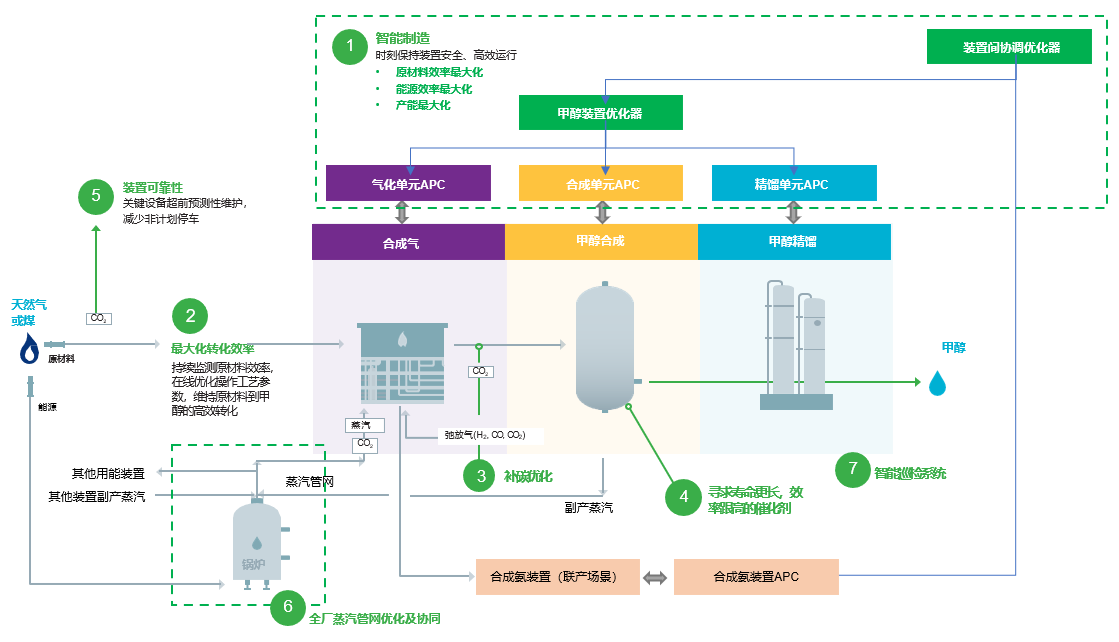

甲醇裝置

聚合物

聚甲醛

超高壓聚乙烯(Autoclave工藝)

聚乙烯(Unipol工藝)

聚丙烯

聚乙烯醇

PET裝置

多元醇裝置

熱工

超臨界流化床鍋爐

燃煤蒸汽鍋爐

functional software

功能性軟件

可靠性分析/信號再生

對所有參與閉環(huán)控制的信號進行可靠性判斷,通過軟儀表和軟測量檢測故障信號,并通過周邊信號對故障信號實現(xiàn)數(shù)據(jù)再生,并通過報警來提醒操作人員。

關(guān)鍵設(shè)備診斷

對關(guān)鍵設(shè)備的健康度進行實施監(jiān)控,并預(yù)測故障,避免非計劃停車。

軟測量/軟儀表

信號輸入是所有控制策略的基礎(chǔ)。基于軟測量,智能終端會實時監(jiān)控數(shù)據(jù),若出現(xiàn)異常數(shù)據(jù),使用軟測量來判斷異常原因是儀表問題還是控制策略問題。若儀表出現(xiàn)問題,軟儀表在人工確認后可以暫時替代物理儀表。

間歇工藝順控

利用實時的時變模型和優(yōu)化順控,實現(xiàn)穩(wěn)定的黃金批次生產(chǎn)。

build smart factory

打造化學智能制造工廠

全廠系統(tǒng)優(yōu)化未來運行場景

優(yōu)化工藝實現(xiàn)全廠的高效生產(chǎn);

以智能化時刻保持裝置和全廠的最優(yōu)運行狀態(tài),實現(xiàn)最高的資產(chǎn)效率、原材料效率和能源效率。通過數(shù)字化讓裝置變得透明,為全價值鏈優(yōu)化提供數(shù)據(jù)基礎(chǔ)。